Verglasung

Die moderne Generation

Heutzutage kommt im Bereich Bauwesen und Fenstertechnik vorwiegend das sogenannte Floatglas zum Einsatz. Zur industriellen Herstellung wird es seit den 1960er Jahren angewandt und hat seitdem die meisten anderen Methoden zur Flachglasherstellung verdrängt. Inzwischen werden 95% des gesamten Flachglases mittels Floatprozess hergestellt. Qualitativ hat es sich in den letzten Jahren aufgrund seiner extrem glatten Oberfläche bewährt.

Floatglas besteht aus den folgenden Rohstoffen: Quarzsand, Soda, Dolomit und Kalk. Die Herstellung beinhaltet einen kontinuierlichen Prozess. Die heiße, leicht zähflüssige Glasschmelze wird fortlaufend von einer Seite auf ein längliches Bad aus flüssigem Zinn geleitet. Das zu ca. zwei Drittel leichtere Glasmaterial schwimmt auf der Zinnoberfläche und breitet sich gleichmäßig wie ein Film aus. Durch die Oberflächenspannung des Zinns entstehen sehr glatte Oberflächen. Am kühleren Ende des Beckens wird das noch ca. 600° warme Glas fortlaufend herausgezogen und durchläuft einen Kühlofen. Die endgültige Stärke des Glases, welche beim Floatglas zwischen 1 mm bis 24 mm liegt, ist abhängig von der Viskosität und der Ziehgeschwindigkeit bei der Herstellung.

Weitere Informationen zu Floatglas

Zweifach- oder Dreifachverglasung?

Beim Kauf neuer Fenster, Balkon- und Terrassentüren steht man oft vor der Wahl: 2-fach- oder 3-fach-Verglasung? Die Entscheidung hängt von mehreren Faktoren ab. Eine wichtige Rolle für die Entscheidungsfindung spielt dabei der U-Wert (Wärmedurchgangskoeffizient) des Fensters. Man unterscheidet hier zwischen dem U-Wert des gesamten Fensters "Uw", dem des Glases "Ug" und dem des Fensterrahmens "Uf". Je niedriger der U-Wert, desto besser die Dämmung. Der Unterschied des Ug-Wertes zwischen 2-fach- und 3-fach-Verglasungen ist erheblich. Fenster mit einer 2-fach Wärmeverglasung erreichen Ug-Werte von 1,5 - 1,0 W/m²K, bei einer 3-fach Verglasung liegt der Ug-Wert zwischen 0,9 - 0,5 W/m²K.

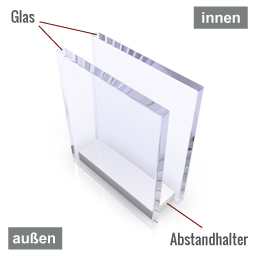

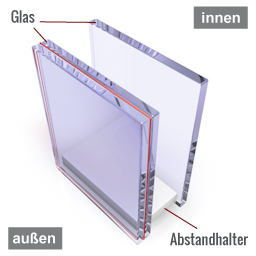

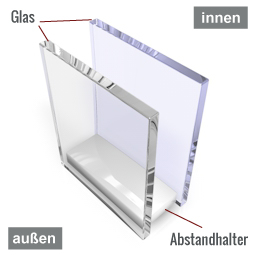

2-fach Verglasung

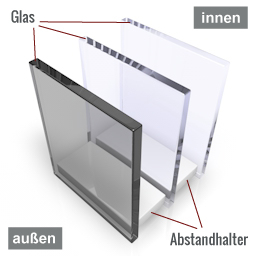

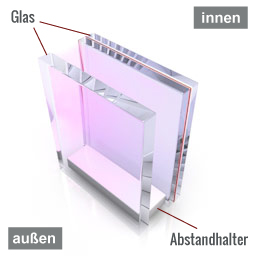

Sie besteht aus 2 Scheiben. Im Scheibenzwischenraum befindet sich Edelgas, das wärmedämmend wirkt. Die 2-fach Verglasung bietet eine höhere Lichtdurchlässigkeit, sodass tagsüber mehr natürliches Tageslicht in den Raum gelangt. Ein Vorteil vor allem bei Fenstern mit kleinen Glasflächen. Weitere Vorteile sind, dass die Beschläge aufgrund des geringeren Gewichtes, auf Dauer gesehen, geschont werden und günstiger im Preis sind. Eine 2-fach Verglasung empfiehlt sich bei ungedämmten oder schlecht gedämmten Hausfassaden (Altbau). 3-fach verglaste Fenster würden aufgrund der sehr guten Wärmedämmung zur Kondenswasserbildung an den Wänden im Inneren des Gebäudes führen und das ist dann die Ursache für Schimmelbildung. Bei den 2-fach Verglasungen können Sie zwischen Standardverglasung, Schall- und Sonnenschutzverglasung sowie Sicherheitsverglasung wählen. Auch eine Ausstattung mit Ornamentgläsern ist möglich.

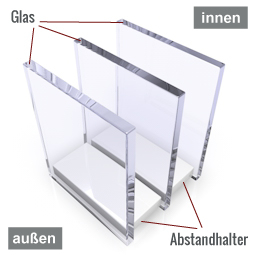

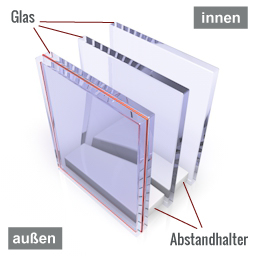

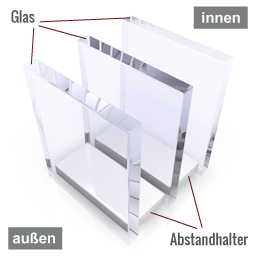

3-fach Verglasung

Sie besteht aus 3 Scheiben. In den Scheibenzwischenraum befindet sich ebenfalls Edelgas, das wärmedämmend wirkt. Die 3-fach Verglasung bietet im Winter einen höheren Wärmeschutz. Das spart Energie und Heizkosten. Im Sommer hingegen heizen sich die Räume weniger auf und es entsteht ein angenehmes Raumklima. Elemente mit 3-fach Verglasung bieten aufgrund der dritten Scheibe einen verbesserten Schallschutz und sorgen dafür, dass störende Umweltgeräusche wie Straßen- oder Fluglärm verringert werden. Fenster mit 3-fach Verglasung sind zwar höher im Preis (10 – 15 %), aber langfristig gesehen amortisieren sich nach ca. 5 Jahren die Mehrkosten, da der Energieverbrauch und somit die Heizkosten sinken. Auch bei den 3-fach Verglasungen können Sie zwischen Standardverglasung, Schall- und Sonnenschutzverglasung sowie Sicherheitsverglasung wählen. Eine Ausstattung mit Ornamentgläsern ist auch hier möglich.

Fazit: Der Kauf neuer Fenster hängt von der konkreten Einbausituation ab und will also gut überlegt sein, da es sich um eine Investition in die Zukunft handelt. Mit der Einführung dem Gebäudeenergiegesetz (GEG) wurden die Vorgaben für energetisches Bauen und Sanieren immer weiter angehoben. Wer sich für eine 3-fach Verglasung entscheidet entspricht den Vorgaben des GEG, genießt die Vorteile von höherem Wärmeschutz, Energie- und Kostenersparnis sowie Schallisolierung. Soll das Haus Passivhausniveau haben, wird das nur mit einer 3-fachen Verglasung erreicht.

Login and Registration Form